Микроскоп — это прибор, дающий увеличенное изображение предмета. Металлографический микроскоп работает по принципу отражения света от рассматриваемой поверхности металла. По расположению основных узлов различают вертикальные и горизонтальные металлографические микроскопы.

Увеличение микроскопа при визуальном рассмотрении равно произведению увеличения объектива и окуляра:

,

,

где l — оптическая длина тубуса, м;

Fок, Fоб — фокусные расстояния окуляра и объектива, м.

Разрешающая способность (PC, м-1) оптической системы микроскопа — величина обратная минимальному расстоянию dmin между двумя точками, когда они еще видны раздельно:

где n — коэффициент преломления для среды между объектом и фронтально линзой объектива; — половина отверстного угла фронтальной линзы объектива; — длина волны света, м; А — числовая апертура.

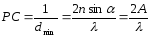

В настоящее время в лаборатории материаловедения университета попользуется металлографический микроскоп МЕТАМ PI (рис.1). Он состоит из следующих основных систем: оптической, осветительной и механической.

Рис. 1. Микроскоп МЕТАМ Р1

Таблица 1

Оптические характеристики микроскопа МЕТАМ PI

|

Окуляры |

||||

|

Объективы |

6,3x |

10 x |

12,5 x |

16 x |

|

Увеличение Линейное поле, мм |

Увеличение Линейное поле, мм |

Увеличение Линейное поле, мм |

Увеличение Линейное поле, мм |

|

|

F=25,A=0,25 F=16,A=0,30 F=6,3,A=0,60 |

50 2,5 80 2,5 100 2,00 128 1,50 80 1,6 125 1,4 156 1,20 200 0,96 200 0,5 317 0,5 400 0,45 507 0,38 |

|||

портативный металлографический микроскоп включает объектив и окуляры, от которых зависит увеличение микроскопа, и ряд вспомогательных элементов (призмы, зеркала, линзы и др.). Объектив, представляющий собой сложное сочетание линз, даёт действительное увеличенное, обратное изображению микроструктуры микрошлифа. Окуляр состоит из нескольких линз и предназначен для увеличения изображения, полученного объективом, и для преобразования его из обратного в прямое. Данная модель микроскопа снабжена двумя окулярами, объединёнными бинокулярной насадкой.

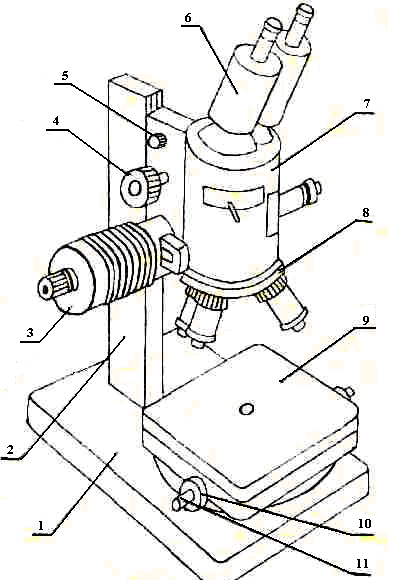

В осветительную систему микроскопа входят источник света, серия линз, светофильтров и диафрагм. Источником света является электрическая лампа, включаемая в сеть через понижающий трансформатор. Схема хода лучшей представлена на схеме рис.2.

Рис. 2. Схема лучей в микроскопе МЕТАМ Р1.

1 – источник света; 2 – коллектор; 3 – теплофильтр; 4 – осветительная линза; 5 – диафрагма; 6 – полупрозрачная пластина; 7 – объектив; 8 – объект; 9 – линза; 10 – объектив; 11 – оптическая призма; 12 – призменный блок бинокулярной насадки.

Механическая система микроскопа включает макровинт, микровинт, предметный столик с двумя винтами, тубус, штатив и ряд других элементов.

2.3. Порядок работы на металлографическом микроскопе.

Работу на микроскопе рекомендуется проводить следующим образом. В центр предметного столика 9 (рис.1) помещают образец, обращённый полированной поверхностью к объективу. Затем включают микроскоп в электросеть, устанавливая при этом необходимый накал лампы освещения. Затем плавным вращением макровинта 4 поднимают или опускают предметный столик, чем обеспечивают приблизительное фокусирование. При этом непрерывно ведут наблюдение в окуляры 6. Точное фокусирование проводят вращением микровинта 5. Перемещая предметный столик с помощью винтов 10, 11 в горизонтальной плоскости в двух взаимно перпендикулярных направлениях, можно изучить различные участки микрошлифа. Регулируя диафрагму и светофильтры, устанавливают такие интенсивность и контрастность света, которые обеспечивают необходимое качество изображения при наименьшей утомляемости глаз.

Первоначально под микроскопом изучают нетравленый шлиф, затем — протравленный.

При изучении нетравленого шлифа можно обнаружить различные микродефекты, неметаллические включения (оксиды, сульфиды, силикаты), а также выделения графита в чугунах. При отсутствии дефектов, рассматриваемый под микроскопом отполированный образец представляет белый блестящий круг, так как все точки рассматриваемой поверхности одинаково отражают падающий свет (рис.3,а). Выявленные при микроанализе размеры включений, их форму, содержание и характер распределения в стали оценивают по баллам и делают вывод о пригодности материала для изготовления тех или иных деталей.

Изучение протравленного шлифа позволяет решать задачи при анализе микроструктурного строения металла или сплава.

В силу различной интенсивности взаимодействия реактива с зёрнами разного химического состава создаётся микрорельеф поверхности. Поэтому после травления одни участки представляют гладкие выступы, а другие — неровные впадины. Наиболее протравленные микроструктуры, граничные зоны зёрен при рассмотрении под микроскопом выглядят тёмными в отличие от светлых непротравившихся (рис.3,б).

Рис. 3. Микрошлиф стали: а – до травления; б – после травления.

Микроанализ широко используется для определения размера зёрен материала. Размер зерна — средний размер случайных сечений зёрен в плоскости микрошлифа. Его определяют в соответствии с ГОСТ 6539-75 следующими методами:

— визуального сравнения с эталонными шкалами;

— подсчёта числа пересечений границ зёрен отрезками шкалы;

— подсчёта количества зёрен, приходящихся на единицу площади поверхности;

— измерения длин хорд.

Измерить размер зерна металла или какого-либо микроскопического объекта можно с помощью окуляр — микрометра (окуляра, в который вставлена пластинка с линейкой). Прежде чем начать измерения, необходимо определить цену деления окуляр — микрометра при выбранном объективе. На предметный столик кладут объект — микрометр (эталонная пластинка, каждое из 100 делений шкалы которой соответствует 10-5 м). После фокусирования совмещают обе шкалы и определяют длину деления шкалы окуляр — микрометра (м). Зная цену деления и длину всей линейки окуляр — микрометра, при данном увеличении, можно измерить размер любого микрообъекта (зерна, диффузионного слоя, длины графитового включения).